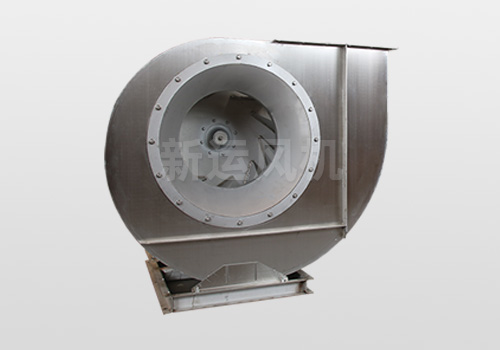

新型不锈钢离心风机实现耐腐蚀与效能双提升,是材料科学、流体力学和专业制造技术融合的结果。其核心技术路径可以概括为以下三个层面:

一、 耐腐蚀性的进阶:从“被动防御”到“主动防护”

传统不锈钢风机(如304、316)的耐腐蚀性依赖其表面形成的钝化膜。新型风机则在此基础上有质的飞跃:

超级不锈钢与特种合金的应用

高钼超级奥氏体不锈钢:如 254 SMO,钼含量高达6%,显著提升了抗点蚀和缝隙腐蚀能力,尤其适用于高氯离子环境(如海洋、化工)。

双相不锈钢:如 2205,兼具奥氏体和铁素体结构,强度更高,且抗应力腐蚀开裂性能优异,适用于既要求强度又要求耐腐蚀的苛刻工况。

特种镍基合金:在极端腐蚀环境(如高温强酸)下,采用哈氏合金、因科镍合金等,实现防护。

表面处理与涂层技术的革新

超疏水纳米涂层:在叶轮和流道表面喷涂特殊涂层,使水、酸碱液滴难以附着,形成“荷叶效应”,极大减少腐蚀介质与金属本体的接触时间和面积。

PVD/PACVD镀膜:采用物理/化学气相沉积技术,在关键部件表面镀覆一层极薄但致密的氮化钛、类金刚石碳膜等。这层膜不仅耐磨、硬度高,且化学性质极其惰性,提供物理屏障。

激光熔覆/合金化:在叶轮易磨损、腐蚀部位,用激光将耐蚀合金粉末(如钴基、镍基)熔覆在基体上,形成冶金结合的功能层,实现基体低成本、表面高性能的优化组合。

结构设计防腐蚀

减少缝隙与滞留区:优化设计,消除易积液、易产生缝隙腐蚀的死角。采用整体式叶轮(由整块不锈钢锻造或五轴铣削而成),避免焊接或铆接产生的缝隙。

排水设计:在机壳底部设计通畅的排水孔,避免停机时冷凝水或吸入液体滞留。

二、 效能(效率与性能)的飞跃:追求气动与节能

在耐腐蚀的同时,新型风机通过以下手段实现效率的跨越式提升:

高精度气动设计与优化

基于CFD的流场仿真:采用计算流体动力学进行全三维精细化模拟,优化叶轮叶片型线(如采用三元流动设计)、蜗壳型线,很大限度降低流动分离、涡流和二次流损失。

仿生学设计:借鉴鹰翼、鲸鳍等生物流动特征,设计非规则曲面叶片,减少阻力、降低噪音。

宽高效区设计:不仅追求效率点,更拓宽运行区间,使风机在实际工况波动时仍能保持运行。

专业制造工艺保障设计实现

五轴联动数控加工:对于复杂的三元叶片和整体叶轮,五轴加工能准确实现设计曲面,确保气动性能从图纸到实物的无损传递。

精MI铸造/3D打印(增材制造):对于特别复杂的空间扭曲叶片或一体化结构,采用精MI熔模铸造或金属3D打印技术,突破传统工艺限制,实现更优设计。

系统匹配与智能控制

电机与传动:匹配IE4/IE5超效率永磁同步电机,采用直联或齿轮箱,减少机械传动损失。

变频调速与智能控制:根据实际系统阻力需求,通过变频器实时准确调节转速,避免“大马拉小车”的节流损失,实现按需供风,这是明显的节能手段。

系统集成优化:将风机与进风口整流罩、扩散筒等作为整体系统设计,减少入口涡流和出口动压损失。

三、 双提升的协同与融合

真正的创新在于将耐腐蚀与效能技术协同设计,而非简单叠加:

光滑=耐蚀:超疏水涂层和PVD镀膜在提供防腐保护的同时,也显著降低了表面粗糙度,减少了空气流动的摩擦阻力,直接提升效率。

无缝隙=耐蚀+可靠:整体式叶轮消除了腐蚀隐患点,同时也消除了因焊接变形导致的气动不平衡风险,提升了运行的平稳性和可靠性。

材料升级=强度+轻量化:使用高强度双相不锈钢,可以在保证强度和安全系数的前提下减薄壁厚,减轻叶轮重量,从而降低转动惯量,改善启动性能和调速响应速度。

典型应用场景

高端化工与制药:处理含腐蚀性气体、溶剂的工艺排气,要求很高的可靠性。

海洋平台与船舶:高盐分、高湿度的海洋大气环境。

新能源与电池制造:锂电池生产过程中产生的腐蚀性电解液蒸汽处理。

高级废水处理与垃圾焚烧:应对高温、高湿、成分复杂的腐蚀性烟气。

新型不锈钢离心风机的“双提升”,本质上是以高性能材料为基石,以超精设计和制造为手段,以智能控制为大脑的系统性工程。它不再仅仅是一个“耐用”的设备,而是演变为一个智能、长寿的核心工艺单元,代表了工业通风领域向高端化、精细化、绿色化发展的必然趋势。其带来的价值不仅是设备本身寿命的延长,更是整个系统能耗的降低、维护成本的减少和生产连续性的保障。

业务电话:0757-8644-7962

固话:0757-8644-7930

邮箱:fsxinyun@163.com

地址:广东佛山市南海区罗村塱沙工业园

联系咨询热线

0757-8644-7962

欢迎您来电咨询